تولید شکر از چغندر قند:

الف) مراحل مقدماتی و عیار سنجی:

ابتدا کامیون های چغندر وارد کارخانه می شوند و بار آن توسط باسکول توزین می شود سپس کامیون ها روی جک تخلیه می روند. اپراتور جک، فورد را به سمت بالا هدایت کرده و چغندر ها درون دول ریخته شده و روی ترانسفورد به سمت نوار نقاله سینه کشی می رود سپس روی خاک گیر رفته که با چرخش دستگاه خاک چغندر ها جدا شده روی نوار خاک می ریزد.(خاک را به خود کامیون ها تحویل داده و وزن آن را از وزن چغندر کم می کنند) پس از عبور از نوار خاک گیر به سمت نوار سورتینگ هدایت می شوند که از این نوار برای جدا کردن علف و چغندر های ریز و درشت از هم استفاده می کنند. چغندر های ریز مستقیما به سالن می روند سپس چغندر های درشت وارد نوار دکل شده و سیلو ها را به ترتیب پر می کنند. در این کارخانه ۳۰ عدد سیلو وجود دارد. ظرفیت هر سیلو ۸۰۰ تا ۱۲۰۰ تن چغندر است در هر سیلو ۵ سری شیر به علاوه ی فن وجود دارد. شیر ها برای شست و شو و هدایت چغندر ها در کانال به سمت لاور و سالن تولید به کار می رود و فن ها طی عمل هوادهی، گرمای چغندر را از زیر سیلو به بیرون هدایت می کند. پمپ چغندر با فشار آب، چغندرها را از طریق لوله هایی به طول ۵۰ متر و عرض ۰/۵ متر به بالا به طرف لاور هدایت می کند. غالبا برای انتقال چغندر از سیلو از جریان اب استفاده می شود برای انتقال چغندر از سیلوها به محل فرآیند و همچنین برای شستشوی چغندر اب زیادی مصرف می شود. به عبارت دیگر حدود ۴تا ۸ برابر چغندر مصرفی کارخانه،آب برای انتقال چغندر لازم می باشد. برای تامین آب ، کارخانه مجبور است که آب مصرف شده در انتقال و شستشوی چغندر را پس از ته نشین سازی ناخالصی ها و گل موجود در آن، بازیابی کرده و مجدد مورد استفاده قرار دهد.

در مرحله نگهداری درون سیلو و انتقال آن به سالن تولید نکات تخصصی زیادی وجود دارد که برای بیان اهمیت و حساسیت موضوع سه تعریف زیر ارائه شده است.

افت سیلو: کاهش وزن چغندر در زمان نگهداری آن در کارخانه تا مصرف(هر چه مصرف بیشتر افت کمتر)

قدرت پمپ: باید به گونه ای باشد که بتواند ۵۰ متر آب را با فشار به سمت بالا بفرستد و چغندر را هم خرد نکند.

هوادهی : برای کاهش دمای چغندر تا ۳-۴ درجه ی سانتی گراد انجام می شود که در این دما چغندر کمترین تنفس را دارد و کمتر خراب می شود. البته دما باید در همین محدوده ثابت باشد چون اگر کمترشود یا زیرصفر برود آب داخل چغندر یخ می زند و چون حجم یخ از آب بیشتر است باعث می شود جداره ی سلولی پاره شود و وقتی یخ به آب تبدیل شود یخ از جداره ی سلولی خارج شود.

در مسیر سیلو ۳۰ تا۵۰ کیلوگرم از چغندر ها نمونه برداری شده و به قسمت عیارسنجی می روند. در عیارسنجی نمونه روی نوار تخلیه می شود و برای توزین اولیه روی باسکول اول می رود سپس نمونه همراه با خاک و گل وارد سالن شست و شو شده، سنگ و خاک جدا شده و چغندر های شسته شده برای بار دوم وزن می شود در این قسمت وزن افت بار می خورد یعنی درصد وزن خاک و گل از وزن اولیه کم می شود. بعد از این مرحله چغندر ها روی اره هدایت می شوند. اره مشابه آسیاب عمل کرده و چغندر ها را به صورت خمیری شکل به بیرون هدایت می کنند.

آزمایش عیارسنجی:

ابتدا ۲۶ گرم خمیر را وزن کرده و ۱۷۷/۸ میلی لیتر آلومینیوم سولفات به آن اضافه کرده، یک مگنت در بشر حاوی مواد بالا انداخته و روی همزن می گذاریم زمانی که کاملا حل شد محلول را صاف می کنیم و درون پلاریمتر۱ می ریزیم. عیار چغندر پاییزه معمولا بین ۱۱تا ۱۶ است و عیار چغندر کشت بهاره معمولا بین ۱۴ تا۲۰ است به کمک میزان انحراف نور پلاریزه در پلاریمتر نشان داده می شود و بیانگر درصد مواد قندی موجود در آن نمونه می باشد. پرداخت قیمت چغندر بر اساس وزن خالص و عیار آن پرداخت می شود.

ب) مرحله اول: شست و شو

در لاور با چرخش پره ها چغندر مجددا شسته می شود و توسط نوار نقاله در بونکر ریخته می شود.در لاور سه عمل زیر هم زمان انجام می شود. در شکل ۲-۱ نمایی از لاور نشان داده شده است.

۱- شستشوی مجدد چغندر ها ۲- جدا شدن خرده ها ۳- جدا شدن سنگ و علف

بونکر مخزنی در بالای آسیاب خلال است و درون آن همیشه مقداری چغندر آماده وجود دارد تا کار به صورت یکنواخت صورت بگیرد. در صورت ایجاد مشکل در مراحل آماده سازی برای مدت زمان کوتاهی این مخزن می تواند جوابگو باشد . زمانی که این مخزن خالی باشد فشار بر روی سطح آسیاب خلال کم بوده و خلال ها نازک می شوند و زمانی که بونکر پر باشد فشار ایده آل بوده و خلال مورد نظر تولید می شود .

نمایی از لاور در مرحله شست و شو

ب) مرحله دوم: آسیاب خلال

زیر بونکر ۵ عدد آسیاب تیغه دار موجود است که شروع به خلال کردن چغندرها می کنند. فاصله بین دو تیغه را گام می گویند به خلال های کوچکتر یا مساوی ۱ سانتی متر نرمه می گوییم. هرچه درصد نرمه خلال کمتر باشد خلال از کیفیت بالاتری برخوردار می باشد .حداکثر درصد نرمه باید بین ۴-۳ درصد باشد. علت تشکیل نرمه به عواملی نظیر ریز بودن یا شکسته شدن چغندر، دور زیاد آسیاب خلال، علف و برگ هایی که در لا به لای تیغه ها قرار می گیرند و کندی تیغه ها بستگی دارد. کند شدن تیغه ها باعث افزایش میزان نرمه می شود. که مشکلاتی را در دیفوزیون ایجاد کرده و در مراحل بعدی باعث انسداد صافی و ورود نا خالصی ها به شربت می گردد. کیفیت خلال را با دو عدد سیلین و سوئدی و نیز درصد نرمه می سنجند.

چغندر به دلایل زیر خلال می شود

۱-اگر چغندر ها را خمیر کنیم همه ی غیر قندی ها وارد می شود ولی وقتی خلال کنیم اجازه می دهیم حتی درصد کمی از مواد قندی به علاوه ی اکثر مواد غیرقندی به عنوان ضایعات از طریق تفاله خارج شود تا غیر قندی کمتری وارد سیستم شود.

۲- اگر خمیر کنیم مواد خشبی (چوبی) هم وارد شربت میشود.

۳- خمیر کردن هم هزینه بر بوده وصرفه ی اقتصادی ندارد و کاملا ضایعات است .

۴-خلال کردن صرفه ی اقتصادی دارد زیرا تفاله به عنوان محصول جانبی کارخانه میباشد.

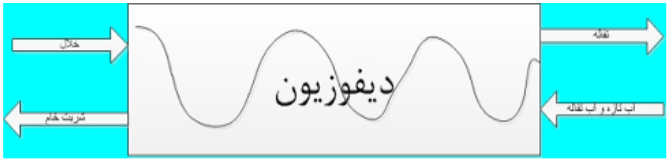

ج) مرحله سوم: استخراج یا دیفوزیون

استخراج یک روش جداسازی پرکاربرد در صنایع معدنی و غذایی می باشد. در استخراج مایع –جامد برای انحلال ماده قابل حل از مخلوط آن با جامد انحلال ناپذیر، از حلالی که ترجیحاً یکی از آنها را حل می کند، استفاده می شود. خوراک معمولاً تا حد مطلوب خرد می شود تا عملیات استخراج راحت تر اتفاق بیفتد. جهت بهینه شدن عملیات بهترین روش تماس بین حلال و خوراک می بایست صورت پذیرد. بدین ترتیب می توان به حداکثر بازدهی برای استخراج دست یافت. با توجه به اینکه اساس علمی عملیات استخراج پدیده دیفیوژن(diffusion) یا نفوذ است در کارخانه این مرحله را به نام دیفوزیون می شناسند. دیفوزیون مخزنی استوانه ای شکل افقی است و حالت چرخشی دارد و نحوه ورود و خروج مواد از آن به شکل ۲-۲ است. همانطور که ملاحظه می شود به صورت خلاف جهت(counter current) کار می کند و از حلال آب برای استخراج مواد قندی(ساکارز) استفاده می شود. حدود۴۸% آب دیفوزیون از پرس شدن تفاله (آب تفاله) و بقیه آب مورد نیاز از آب کندانس حاصله از روشوفر های شربت خام تامین می شود. مقدار آب دیفوزیون برابر با چغندر ورودی به دیفوزیون است یعنی اگر در دیفوزیون در ۲۴ ساعت ۱۰۰۰ تن چغندر مصرف شود همین مقدار آب نیاز است.(آب تفاله + آب کندانس)

ورود خلال و آب دیفوزیون به صورت غیر همسو می باشد یعنی از یک سمت آب وارد دیفوزیون می شود و از یک سر دیگر خلال وارد می شود لازم به ذکر است که آب کندانس از نیم متر بالای دیفوزیون وارد می شود و آب تفاله از ۱.۵ متر بالای دیفوزیون وارد می شود یعنی ۱متر بعد از آب کندانس.

شکل ۲-۳ نمایی از دستگاه دیفوزیون در کارخانه هستند.

شکل ۲-۲- نحوه ورود مواد به دیفوزیون

شکل ۲-۳ نمایی از دستگاه دیفوزیون در کارخانه

در این مرحله با استفاده از روش دیفوزیون و بهره گیری از اختلاف غلظت، محتویات قندی را از سلول های خلال خارج می شود. اما برای استفاده از روش دیفوزیون در استخراج قند از خلال موانعی وجود دارند که باید برطرف شوند. اول آنکه سلولهای خلال زنده اند و غشای سلولی آنها فقط اجازه عبور آب را می دهد و از خروج مواد محلول تا حد زیادی جلوگیری می کند . پس باید بصورتی حیات سلولهای خلال از بین برود و این کار با استفاده از حرارت انجام می گیرد. اگر استخراج قند از خلال را با آبی که دمای معمولی دارد انجام دهیم تنها حدود ۳۰ تا ۴۰ درصد قند موجود در آن قابل استخراج است و بقیه در سلولهای خلال باقی می ماند. درصورتیکه برای استخراج قند از آب گرم استفاده شود و خلالها به دمای حدود ۷۲-۷۵ درجه سانتیگراد برسند، عمل دیفوزیون قند بخوبی انجام می گیرید، زیرا دراثر حرارت غشای سلولها مقاومت خود را در اثر خروج مواد قندی از دست داده و بعنوان مانعی دربرابر عبور ساکارز عمل نمی کند.

به طور کلی برای اینکه عمل دیفوزیون و استخراج قند بخوبی انجام شود سه عامل یعنی اختلاف غلظت داخل و خارج سلولهای خلال و حرارت و همزدن باید وجود داشته باشد. البته حرارت مورد استفاده برای عمل استخراج قند از خلال نباید بیش از حد باشد چون موجب افزایش ورود ناخالصی از خلال به شربت خام شده و از طرف دیگر تفاله خروجی از دستگاه دیفیوزر به خوبی فشرده نمی شوند .

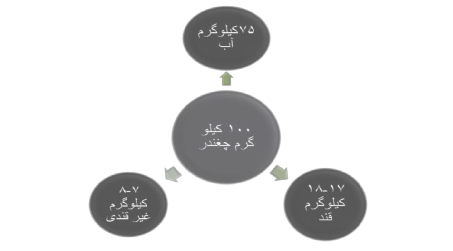

ترکیبات موجود در چغندر به صورت شکل ۲-۴ می باشد.

شکل ۲-۴- ترکیبات موجود در چغندر

با توجه به آنچه که در دیفوزیون وارد می شود و آنچه که از آن خارج می گردد می توانیم موازنه ای بصورت ذیل را بنویسیم :

تفاله(مارک + آب) + شربت خام = آب + خلال(مارک + شربت)

حال درصد شربت خام را نسبت به ۱۰۰ کیلوگرم خلال مصرفی، کشش دیفوزیون یا سوتیراژ و یا DRAFT می گویند. به عنوان مثال اگر بگوییم کشش دیفوزیون ۱۱۰% است به معنای آن است که به ازای هر ۱۰۰ کیلوگرم خلال، ۱۱۰ کیلوگرم شربت خام بدست می آید. این کشش محدود است و بین ۱۰۵-۱۲۵ درصد قرار دارد و معمولا بهترین کشش در دیفوزیون در حدود ۱۰۵% است.

نکات مهم در بخش دیفوزیون مدت زمان تماس خلال با شربت، دمای محیط داخلی دستگاه (حدود ۷۲ درجه سانتیگراد تنظیم می شود)، pH شربت خروجی(۸/۵ الی ۳/۶)، دما و pH و سختی آب ورودی می باشد.

به شربتی که از دیفوزیون خارج می شود شربت خام گفته می شود. رنگ شربت خام خاکستری مایل به سیاه است ( رنگ ملانین ) که این رنگ اثر منفی بر روی فرایند نمی گذارد زیرا جذب آهک می شود. pH شربت خام تقریبا ۶ درجه خلوص شربت خام% ۸۵-۸۷ و بریکس آن باید در حدود ریژسیون (مقدار قند خلال) و یا یک واحد کمتر از آن(۱۳-۱۶) باشد و در صد خلوص کوسیان ۸۸- ۸۷ است.

دمای خروجی تفاله ۷۰ تا ۸۰ درجه سانتی گراد است که این تفاله ها وارد مخزنی با پارو های ۲×۳ مترمی شود و تفاله ها کف خزانه می ریزد و وارد هلیس می شوند و از آنجا وارد الواتور شده و تفاله ها به سمت هلیس لاور میرود و در نهایت داخل پرس تفاله فشرده میشود. و آب موجود در آنها را خارج کرده و بخشی از آب خارج شده مجددا وارد مسیر شست و شو می شود.

تفاله تر وارد تفاله خشک کن می شود. در تفاله خشک کن ۳ مدل فن وجود دارد

۱-فن بزرگ ۲- فن متوسط ۳- فن کوچک.

تفاله خشک کن شامل ترومل است که در هر دقیقه ۱ دور میزند تا تفاله به سمت جلو حرکت کرده و با حرارت ۱۰۰ تا ۱۵۰ درجه سانتی گراد باعث خشک شدن تفاله می شود.

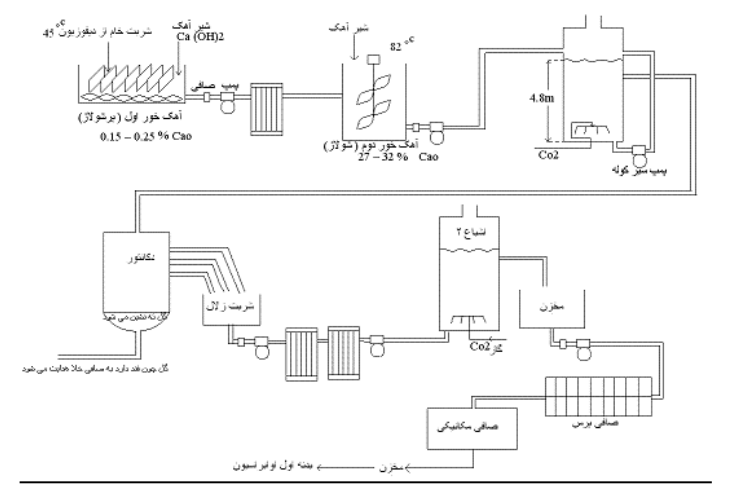

د) مرحله چهارم: تصفیه

مرحله ی تصفیه شربت خام در چهار قسمت توضیح داده شده است

الف- تهیه شیر اهک و گاز کربنیک

این عمل در کوره اهک انجام می شود و سنگ اهک را با استفاده از حرارت به اهک و گاز کربنیک تبدیل می کنند با حل کردن اهک در اب شیر اهک بدست می اید که همراه با گاز کربنیک در تصفیه شربت خام بکار می رود

ب- زدن شیر اهک به شربت یا دفکاسیون

زدن شیر اهک به شربت خام معمولا در دو مرحله انجام می شود ابتدا اهک زدن مقدماتی یا پرشولاژ و بعد مرحله اهک زدن اصلی یا شولاژ.

علت اضافه کردن آهک در دو مرحله این است که در شربت خام یک سری از مواد پروتئینی، پکتین و فسفات ها وجود دارد و جهت رسوب دادن این مواد به قلیائیت و پی اچ، اپتیمم نیاز است یعنی تا یک حد مجاز می شود آهک استفاده کرد و بیشتر از آن به جای اینکه مواد فوق رسوب دهند موجب لزج شدن آنها می شود و ایجاد مشکل می کند در نتیجه در یک مرحله مقداری آهک استفاده می شود تا این مواد فوکسله شود و در مرحله ی بعد جهت از بین بردن عوامل رنگ و آمید ها از آهک بیشتری استفاده می شود. بقیه اهک لازم بصورت شیر اهک به شربت خام زده می شود. اهک با ناخالصی های موجود در شربت خام واکنش داده و ایجاد ترکیبات کلسیم می کند اغلب این ترکیبات اماده رسوب کردن و جدا سازی از شربت هستند

ج- زدن گاز کربنیک به شربت

به این فرایند کربناسیون یا اشباع یا ساتراسیون یا کربناتاسیون نیز گفته می شود در این قسمت به شربت اهک خورده اغلب طی دو مرحله یعنی کربناسیون یک و کربناسیون دو گاز کربنیک می زنند در نتیجه در اثر ترکیب شدن اهک موجود در شربت و گاز کربنیک ایجاد کربنات کلسیم می شود کربنات کلسیم ضمن رسوب کردن مقدار زیادی از ناخالصی های شربت را رسوب داده و جدا سازی می کند.

د- صاف کردن

پس از زدن گاز کربنیک به شربت در مرحله کربناسیون یک مقداری از نا خالصی های شربت به همراه کربنات کلسیم شروع به رسوب کردن می کند این شربت به دستگاه ته نشین سازی که دکانتور یا کلاریفایر انتقال یافته و مواد رسوبی ان جدا می شوند به این رسوبات اصطلاحا گل گفته می شود شربت بدست آمده از بالای دکانتور به مرحله بعدی ( کربناسیون ۲) می رود و گل ته نشین شده که مقداری قند دارد به دستگاه صافی تحت خلا می رود و مقداری از مواد قندی جدا سازی شده و گل باقی مانده برروی صافی خلا گرچه هنوز مقدار اندکی قند دارد اما این گل را به خارج از کارخانه حمل کرده و قند باقی مانده در ان به عنوان ضایعات قندی گل به حساب می آید. شربتی که به کربناسیون دوم رفته پس از زدن گاز کربنیک به ان مجددا وارد صافی های دیگری شده و در نهایت شربت رقیق تصفیه شده بدست می آید. شکل ۲-۵ نمایی از مراحل تصفیه را نشان می دهد.

سولفاتاسیون: اضافه کردن گوگرد برای پایین آوردن پی اچ

شکل ۲-۵ نمایی از مراحل تصفیه

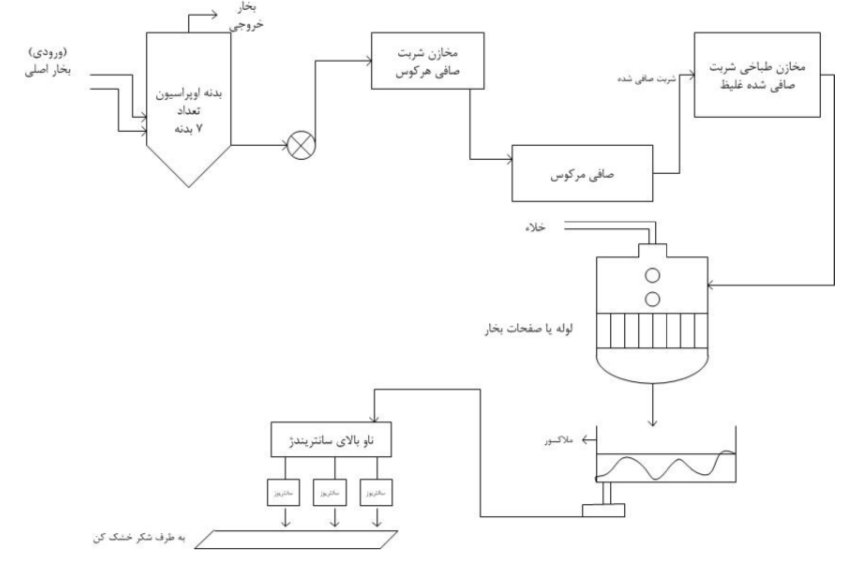

ه) مرحله پنجم: تغلیظ یا اپراسیون (evaopration)

در این مرحله شربت رقیق به شربت غلیظ تبدیل می شود. هفت برج اواپراسیون در کارخانه موجود است که تبادل حرارتی بین بخار عبوری از پوسته اصلی و شربت عبوری از درون لوله ها باعث غلیظ شدن شربت می شود. در این برج ها بخار به آب کندانس تبدیل شده و انرژی خود را به شربت داده و جهت تغلیظ آن استفاده می شود. آب کندانس (آب مقطر) به مصرف آب داغ کارخانه می رسد. شکل۲-۶ نمایی از مرحله تغلیظ به بعد را نشان می دهد.

شکل۲-۶ – نمایی از مرحله تغلیظ به بعد

و) مرحله ششم: طباخی یا پخت

خصوصیات پخت توسط آپارات:

۱- لوله های آپارات بزرگتر هستند تا بتوانند میزان شربت بیشتری را عبور دهند.

۲- آپارات ها به صورت back (ناپیوسته) حرکت می کنند و شربت در داخل لوله حرکت رفت وبرگشتی دارد تا بتواند به حالت اشباع و فوق اشباع برسد.

۳- آپارات های پخت تحت خلاء اند و در خلاء نقطه جوش پایین می آید و در درجه حرارت کم، مایع شروع به جوشش می نماید و شربت با حرارت کم نمی سوزد و به جوش آمده و ضایعات قندی کم شده بخار را باز کرده تا شربت شروع به جوشش نماید و بعد خلاء را ایجاد نموده و شیر را باز کرده تا مخزن پر از شربت شود و بعد مدت زمانی صبر کرده تا شربت به حالت اشباع و فوق اشباع برسد اما این حالت برای کریستال زدن کافی نیست و باید برای آن شرایطی را ایجاد نماییم به دو روش می توان این شرایط را ایجاد نمود.

۱- بعداز آنکه مخلوط به حالت اشباع رسید به آن پودر شکر اضافه نموده تا کریستال تشکیل شود.

۲- شوک هواست. محیط آپارات تحت خلاء است هوای خلاء را قطع نموده و فشار هوا در آن ایجاد کرد و این اختلاف فشار باعث تشکیل کریستال می شود استفاده از پودر شکر بهتراست چون کریستال ها یکنواخت و یک اندازه است به شرط آن که پودر قند به تمامی مخزن به یک اندازه برسد وگرنه کریستال ها ریز خواهند شد.

سیستم گرمایشی طباخی شامل ۴۲ صفحه می باشد که از پشت دستگاه بخار وارد می شود که محصول این بخار، گاز آمونیاک و آب کندانس است که گاز آمونیاک به وسیله ی لوله به هوا خارج می شود و آب کندانس چون سختی ندارد به مرحله ی سانتریفیوژ منتقل می شود که عملیات آبدهی پخت ۱ در آن انجام میشود و ما بقی آب کندانس در کوره بخار استفاده می شود.

پخت ۱:شربت غلیظ خروجی از اواپراسیون وارد صافی مکانیک شده تا ناخالصی های آن در ۳ مرحله جدا شود و شربت زلال وارد طباخی شود.

دمای آپارات (پن) پخت ۱ در این مرحله ۸۰-۷۵ درجه ی سانتی گراد می باشد(دمای بیشتر باعث حل شدن شکر می شود و دمای پایین تر باعث نامباسب بودن شکل ظاهری محصول می شود) و اگر آهکی از مراحل قبل در شربت باقی مانده باشد در این دما می سوزد (دانه های سیاه موجود در شکر سفید نشانه ی وجود آهکی است که سوخته).

پخت ۱ شامل ۳ آپارات است که به وسیله ی خلا باعث غلیظ شدن شربت و تبدیل آن به شربت فوق اشباع می شوند .در هر آپارات ۴۲ صفحه ی حرارتی موجود است .

در یک مرحله ۱۵۰-۲۰۰ سی سی سیلوری (شکر + الکل + گلیسیرین) به آپارات پخت ۱ اضافه می کنیم تا به محصول شوک وارد شود و عمل کریستالیزاسیون صورت گیرد. زمان پخت هر آپارات ۳-۴ ساعت است.پساب قوی پخت ۱ درجه خلوص بالایی دارد پس مقداری از آن را به آپارات بر می گردانند تا ضایعات کمتر باشد. وقتی پخت آماده شد درون ملاکسور تخلیه می شود.

ماشین های پخت ۱ (بچ) ۳ محصول دارند :۱-شکر ۲- پساب قوی ۳- پساب ضعیف

شکر وارد مرحله ی سانتریفیوژ می شود ودر سانتریقیوژبه شکر سفید تبدیل می شود که خیس است و پس از تخلیه از طریق نوار نقاله وارد ترومل(خشک کن) می شود.

در دوران چغندری درجه خلوص نسبت به دوران شکری کمتر است.

پخت ۲: شکر تولیدی پخت ۲ شکر زرد نام دارد که به مدت ۵-۷ ساعت پخته شده ،چون این شکر رنگ و درجه خلوص بسیار مناسبی دارد به کلرس تبدیل می شود و وارد مخزن شربت استاندارد و پخت ۱ می شود .

پساب قوی پخت ۲ درجه خلوص بالایی دارد و وارد پخت ۳ می شود.

پخت ۳: شکر تولیدی این مرحله به شکر قرمز موسوم است که ۱۰-۱۲ ساعت پخته شده و درجه خلوص پایینی هم دارد ولی میزان رنگ شکر بالا(۲۰۰۰-۳۰۰۰) است پس آن را به صورت ماگما پایه ی پخت ۲ قرار می دهند.این مرحله ی آخر ملاس گیری است.پساب پخت ۳ درجه خلوص بسیار پایینی دارد و ازمسیر فرایند خارج می شود

در طباخی هر پخت ۲ ملاکسور دارد.

در مرحله ی کریستالیزاسیون دمای داخل ملاکسور باید از ۷۰ درجه ی سانتی گراد به ۴۰-۵۰ درجه برسد و این افت دما برای رشد بلور شکراست و به همین دلیل ۲ عدد ملاکسور موجود است.

مرحله ی کریستالیزاسیون ۳۶ ساعت طول می کشد.

۱:دستگاه قند گیری از ملاس در این شرکت موجود نیست چون صرفه ی اقتصادی ندارد و ناخالصی وارد سیستم می کند پس ملاس خارج می شود.

۲:در آپارات ها اگر خلا زیاد باشد باید درجه حرارت پایین باشد یا بالعکس.

۳:pH شربت در زمان پخت باید بین ۷ تا ۸ باشد.

-سانتریفیوژ:

۱)شکر پخت ۱: ابتدا پخت آپارات ۱ در ملاکسور ها تخلیه می شوند و ملاکسور ها توسط پمپ وارد ناو می شوند و از طریق ناو وارد ماشین سانتریفیوژ (بچ) میشود.دور این دستگاه ها ۱۰۰۰ دور در دقیقه است.وقتی دستگاه شروع به کار می کند مرحله ی اول آب زنی توسط انژکتور انجام می شود که باعث شستشوی سبد می شود و آن را برای بارگیری آماده می کند (آب شستشو).

این آب توسط جک زیر دستگاه وارد پساب قوی می شود سپس ماشین شروع به کار می کند بعد از آب اول وقتی دور دستگاه به ۳۰۰ رسید بارگیری شروع می شود یعنی پخت وارد سبد می شود در این هنگام مقداری پساب خارج می شود که پساب ضعیف است .کانال پساب قوی و ضعیف جدا است.

آب زنی دوم در دور ۶۰۰ انجام می شود که این آب هم وارد پساب قوی می شود .

دستگاه تا دور ۹۰۰ بالا می رود و سپس به پایین برمی گردد.

برای تخلیه ی شکر ابتدا قالپاق دستگاه بالا می رود سپس پارو پایین می آید و داخل سبد می شود.

طی عملیات بالا شکر سفید خیس بدست می آید و سپس روی الک منتقل میشود و در نهایت به ترومر (خشک کن ) می رود.

پساب قوی مجددا وارد پخت ۱ و پساب ضعیف هم وارد پخت ۲ می شوند.

.پساب ضعیف و قوی: وقتی آب وارد سبد شود این آب جزء پساب قوی است و زمانی که آب خود بار در حال چرخش ، خارج شود پساب ضعیف است.

علت بالا بردن دور دستگاه سانتریفیوژ: در سانتریفیوژ از ۶۰۰ دور را زیاد می کنیم تا ناخالصی های روی شکر خارج شود هم چنین با بالا بردن دور دستگاه نیروی گریز از مرکز بیشتر می شود و نیروی خارج شدن آب بیشتر می شود و در نهایت شکر تولیدی خشک تراست و به انرژی کمتری در خشک کن لازم داریم.

۲)شکر پخت ۲: ماشین های پخت ۲(کانتینو) به صورت پیوسته کار می کنند.دور این دستگاه ها ۲۰۰۰ دور در دقیقه است .

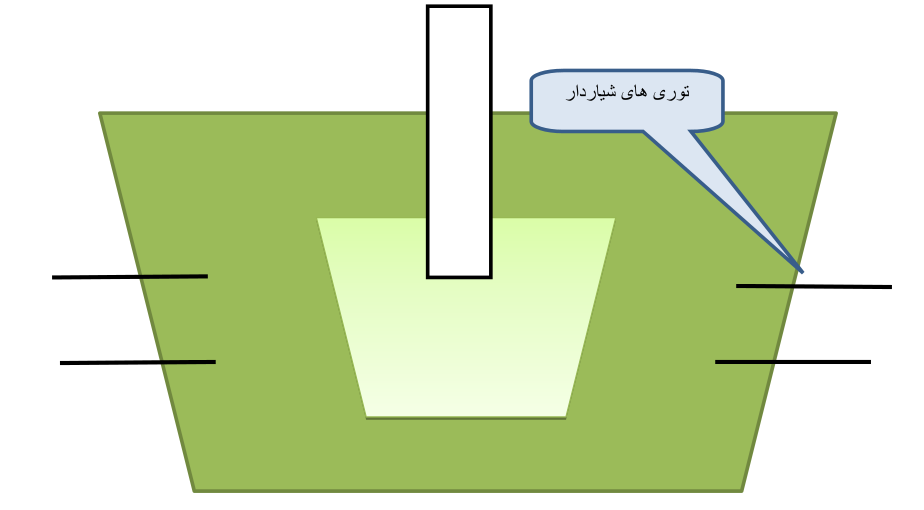

شکل بالا ،شکل شماتیک داخل ماشین های پخت ۲ می باشد.

پخت در ناحیه ی پایین دستگاه موجود است.

از توری های شیاردار پساب خارج می شود.

از بالای سبد شکر خارج می شود که شیب دستگاه هم برای بالا رفتن و خارج شدن شکر است.وقتی شکر از جداره ی خارجی بیرون می رود به آن آب می زنند و کلرس تهیه می کنند.